効率と品質

プロセス設計が合理的で、毎時間の洗浄能力は最大1200個です。 高圧高温水洗いにより、洗剤なしでも容器を十分に洗浄し、食品との接触が可能です。 ノズルは周囲に配置されており、深部殺菌に死角がないため、完全な洗浄が可能で漏れはありません。 レール上の進行速度は調整可能で、容器の汚れの程度と顧客の洗浄要求に基づいて設定されます。 洗浄水温も調整可能で、耐熱性の低い容器にも対応し、無損傷での洗浄を確保します。

衛生と雑菌削減

設備は衛生保護に重点を置き、生産過程における汚染の潜在的なリスクを厳しく管理し、無菌製造を目指します。 センサーが水温をリアルタイムで監視し、システムが水タンクの加熱温度を制御して、殺菌に必要な高温を確保します。 全面カバー式スプレーにより、死角なく完全な殺菌が可能です。水タンクには二重のろ過網が設けられており、循環水の衛生を保証します。 全体の機械は無継ぎ目溶接と引き伸ばし研磨の工法を採用しており、各表面が平滑で光沢があり、細菌が繁殖したり残留したりしづらいです。

省エネと消費削減

機械化されたバッチ洗浄は人員の配置を減らします。 循環フィルタリングされた水供給により、水資源を再利用できます。 蒸気は直接水と混合されて加熱され、熱エネルギー利用率が高くなります。 乾燥機の吸気口はトンネル内に設置され、熱エネルギーの循環利用が可能です。

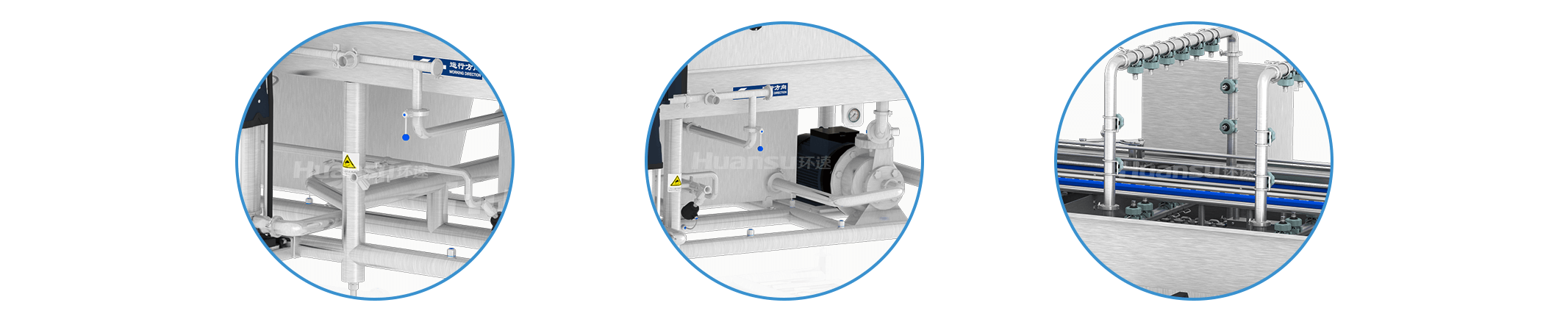

簡単クリーニング

設備は高防護、易清掃の設計理念に基づいており、全体が防水・防湿仕様で、直接高圧洗浄や化学洗浄、蒸気滅菌などが可能です。 無継ぎ目溶接、パネル研磨、管内隠し配線などの設計を採用しており、衛生的な死角を排除し、清掃後に汚れが残りにくいです。 トンネルの側面パネル、配管、ノズルなどの部品は取り外しが容易な設計で、内部空間を深く洗浄できます。 トンネルの出入り口には水垂れ防止カーテンが設置されており、水や蒸気の漏れを防ぎ、工場内の衛生を保ちます。

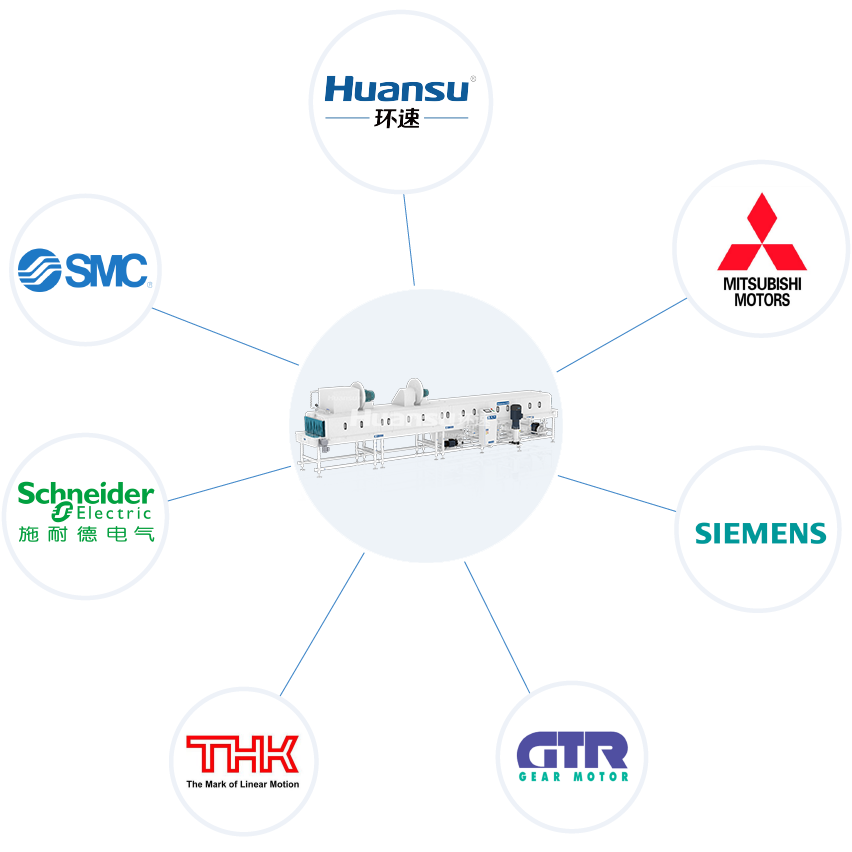

安定性と安全性

装置は高品質な素材を使用し、細部にまでこだわった仕上げと安定した機能を備え、長寿命を実現します。 全体が304ステンレス鋼で作られており、防錆・耐食性があります。電気部品は国際ブランドのメーカーから調達され、品質が保証されています。 電気制御盤は防水・防塵設計で、過負荷保護装置と漏電保護装置が内蔵されており、安全性が高いです。PLCはノイズ対策が強力で、性能が安定しています。

スマート製造

装置はタッチスクリーンを用いて人間と機械のインターフェースを行い、従来の操作パネルに代わるより簡単な操作が可能です。 グラフィカルインターフェースはシンプルで直感的で、重要なパラメータをリアルタイムで表示し、ユーザーの意思決定を支援します。 システムにはパラメータ記憶機能があり、設定を繰り返すことなく素早く呼び出すことができます。 この装置は様々な自動化設備と接続でき、多機能生産ラインを構築できます。