原則の概要

高温の食品を真空チャンバーに置き、空気を除去する過程で、水の沸点は気圧の低下とともに下がり、食品中の水分が低温で沸騰します。このプロセスにより食品の熱が吸収され、他の冷却手段を使用せずに急速冷却が実現します。

真空急速冷却

気圧が低いほど水の沸点も低くなり、沸騰により熱が吸収されます。これらの2つの法則を組み合わせると真空冷却が実現します。食品が存在する空間の気圧を下げることで、水の沸点を通常の100℃から0℃にまで下げることができます。これにより食品中の水分が持続的に沸騰し、大量の熱を吸収し、僅かな水分の散失で効率的かつ衛生的な冷却効果を得ることができます。

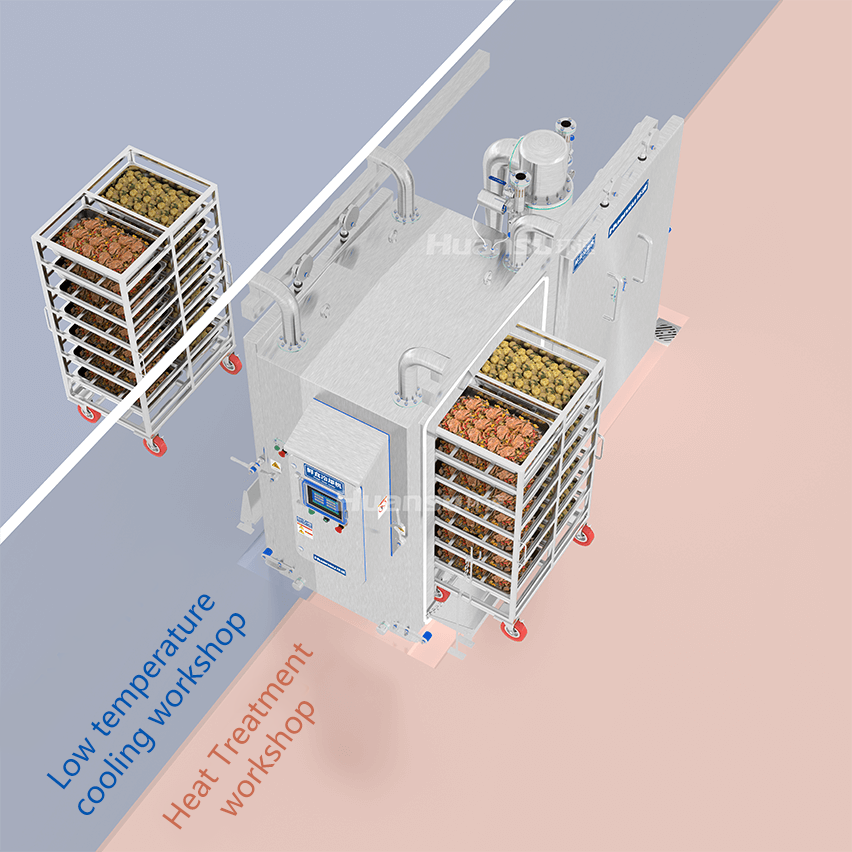

トライシナジー真空技術

真空ポンプ、ジェット器、熱交換器は一定のタイミングと順序で起動し、協調して動作することで冷却チャンバー内の空気を迅速かつ安定して排出します。この過程において、システムはアルゴリズムによってサーボバルブの開閉を制御し、チャンバー内の気圧変化曲線を調整して様々な冷却プロセスを実現します(機械式バルブを装備したモデルではこの機能はありません)。

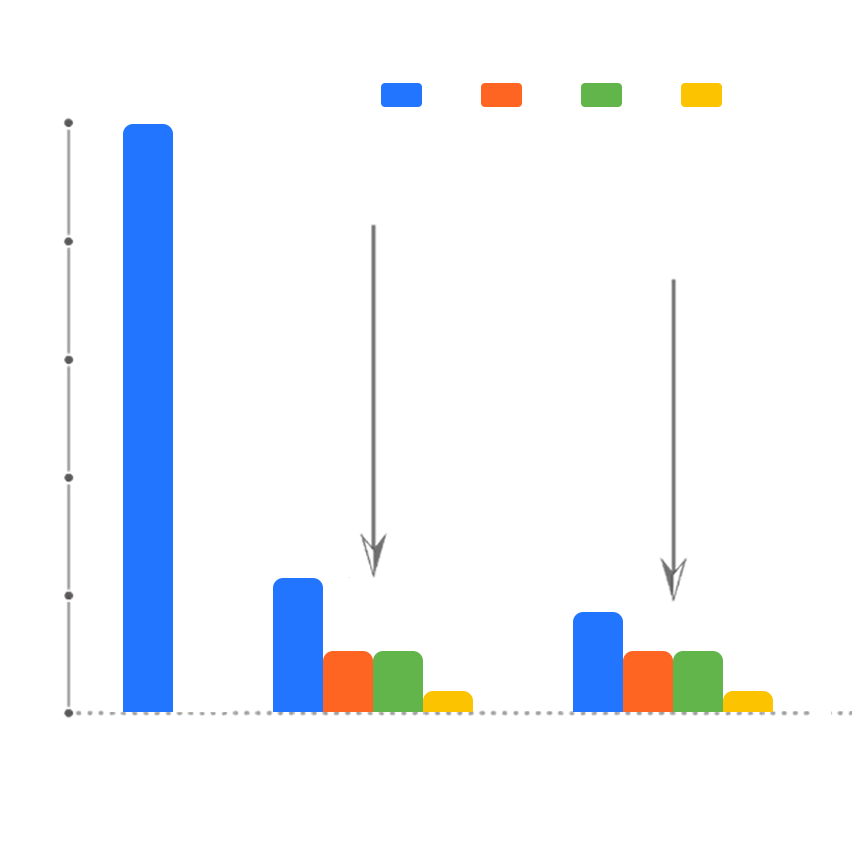

微生物の制御

真空冷却は微生物の汚染防止において優れた性能を持ち、その源から食品安全性を改善します。第一に、冷却は完全に密閉された真空環境で行われるため、外部からの汚染の脅威を無視し、食品の純粋さを保つことができます。第二に、冷却速度が非常に速いため、微生物の増殖に適した温度帯での食品の滞在時間を大幅に短縮し、従来の方法と比較して微生物の量を大幅に削減し、食品の最適な賞味期間を延ばすことができます。

冷却プロセスカーブ

気圧と沸点の関係に基づき、システムはサーボバルブを介して空気の排出/吸入の速度とリズムを制御し、様々なプロセスカーブを生成します。これにより、変速冷却、飛沫防止、真空マッサージなどの個別化されたプロセスを実現し、冷却する食品の種類に応じてユーザーが専用のパラメーターカーブをカスタマイズできるようにします。