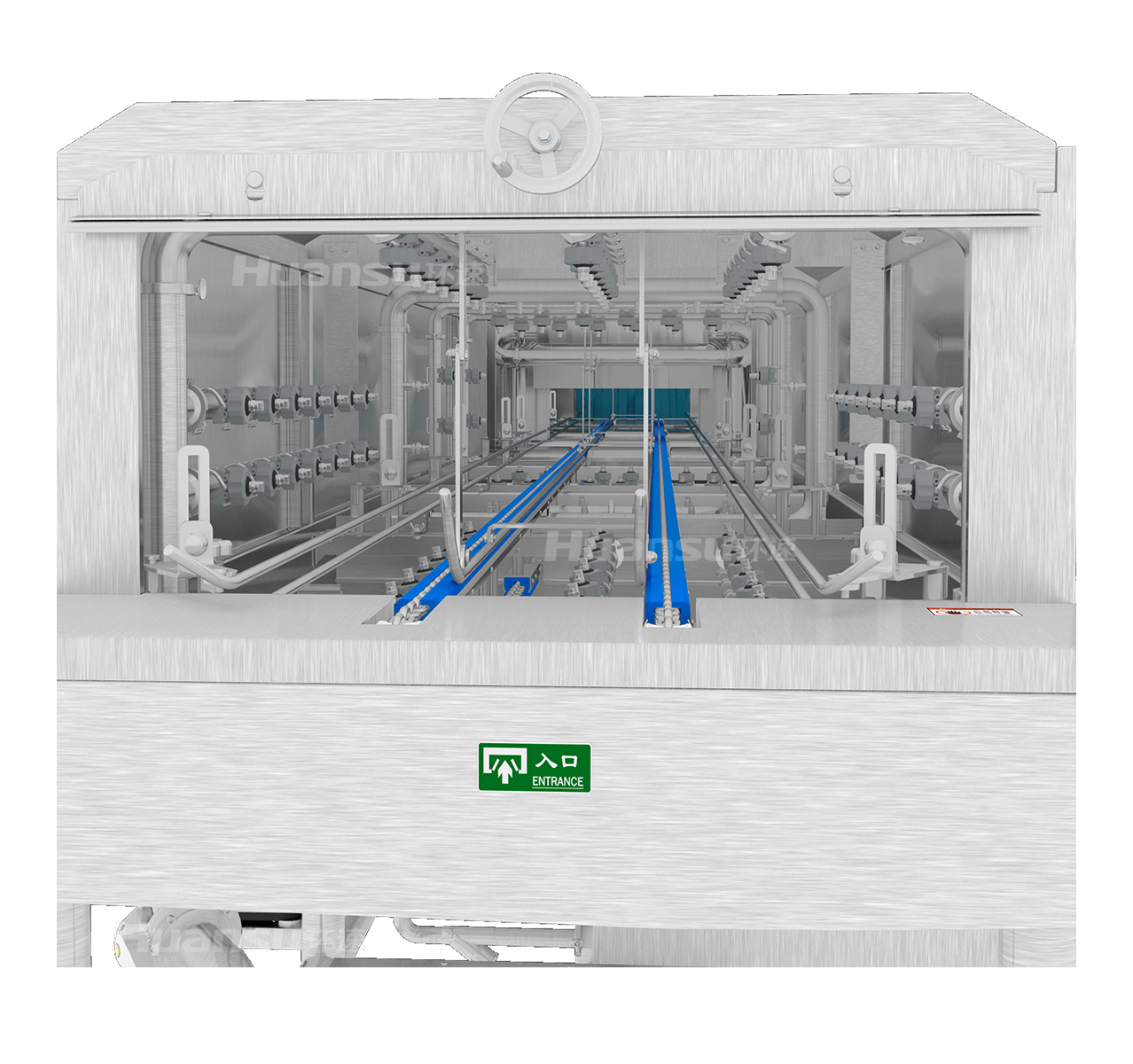

原則の概要

容器は駆動チェーンによってトンネル内に入り、その後、周囲に配置されたノズルから発生する水のカーテンの衝撃を受け、表面に付着した頑固な汚れを除去し、高温殺菌が完了します。その後、脱水セクションに到達し、常温での風乾燥と高温乾燥が行われ、最終的に直接使用可能な衛生基準を満たします。

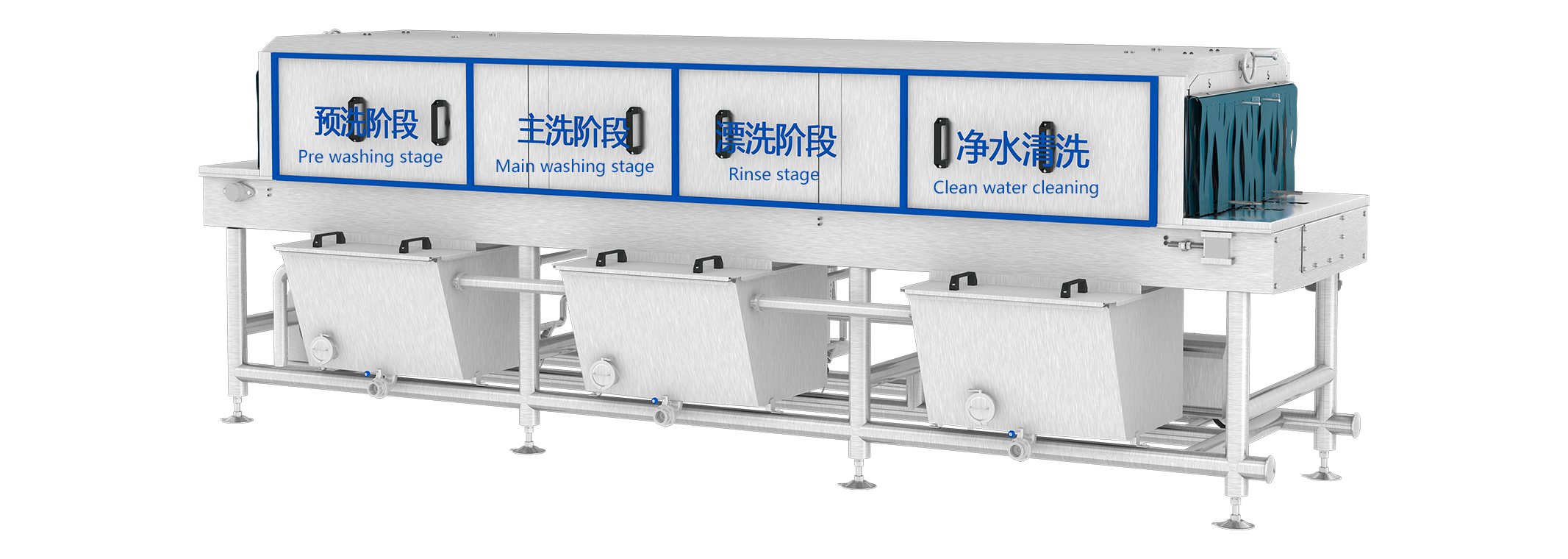

四段階クイックウォッシュ

容器はトンネル内をレールに沿って進行し、予洗い、主洗浄、すすぎ、最終洗浄の四つの工程を経験します。予洗いの特徴は大水量で、高温殺菌や油汚れの除去、頑固な付着物の軟化が目的です。主洗浄は高水圧が特徴で、深部殺菌と強力な除染を行います。すすぎはプロセスが短く、速さが特徴で、容器表面の汚水をすすぐことが目的です。最終洗浄は高品質の水を使用し、容器を十分に高い清潔度まで洗浄することが目的です。

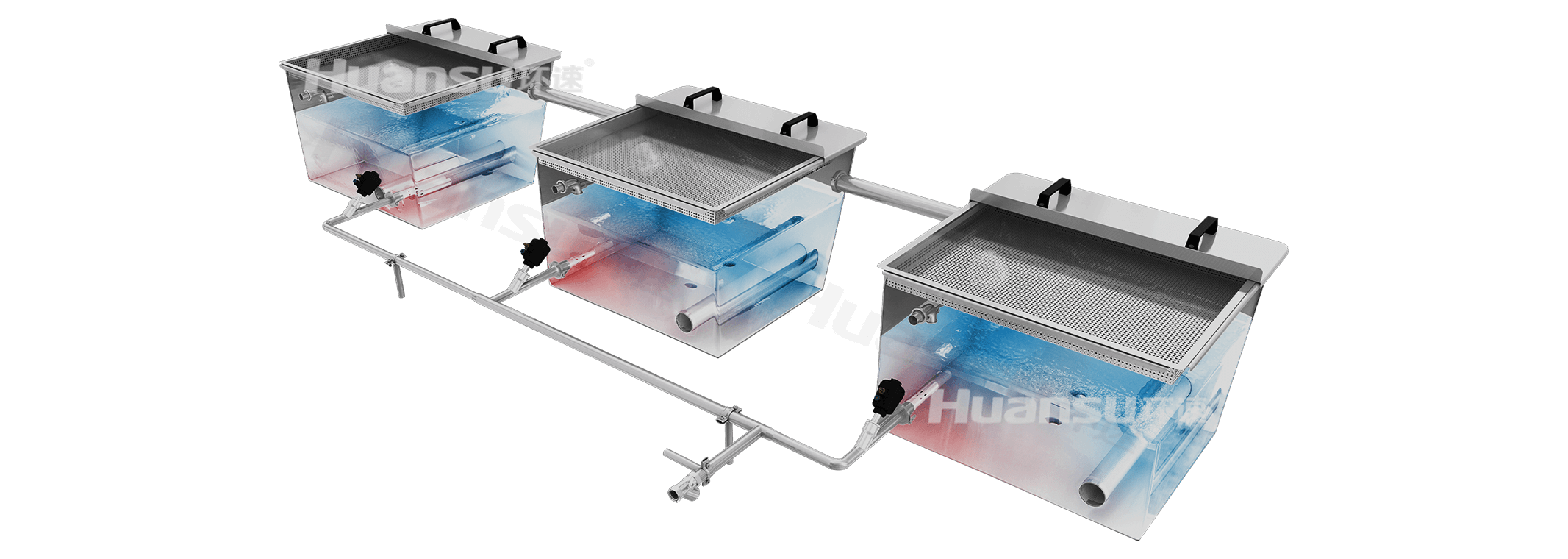

三段階分離タンク

給水システムは3つのタンクが直列に接続されて構成されています。各段階のタンクは特定の洗浄ステップと結びつき、専用の水を使用します。各ステップで使用された水は廃水として排出されず、対応するタンクに戻収集され、2段階のろ過を経て再利用されます。 タンク間はパイプラインでつながっており、給水管からの水がタンクシステムに入ると勾配に沿って流れ、徐々に下流のタンクを補充し、継続的に水質を希釈・浄化します。低位にあるタンクは常に表面に浮かぶ油汚れなどの不純物を除去し、衛生的な用水を確保します。

二段階風力脱水

洗浄セクションの後端には、必要に応じて風乾燥機と熱風乾燥機を設置し、容器から迅速に水分を除去することができます。 風乾燥機は自社開発の風刀装置が装備されており、周囲に配置された設計により、圧縮機が生成した気流を高速な風幕に変換し、容器表面の残留水を剥離します。熱風乾燥機には加熱装置がさらに設けられており、高温の気流を生成して熱を利用して水分の蒸発を加速し、除水効果を一段と高めます。